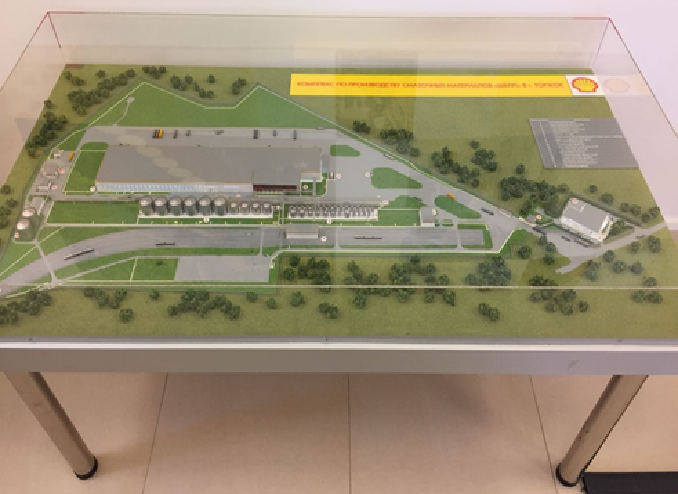

В 2009 году в г. Торжке Тверской области концерн «Шелл» приступил к строительству комплекса по производству смазочных материалов первым из международных нефтегазовых компаний, работающих в России. Его строительство было завершено к осени 2012 года.

На огромной территории (30 гектаров) с нуля был построен современный красавец-завод, один из крупнейших в концерне «Шелл». Большая территория позволила сделать почти идеальными все процессы. Для европейского отделения такой мощной компании это произошло впервые за 30 лет.

Завод в Торжке стал производить 200 млн литров продукции в год (если разлить в цистерны, то выстроится железнодорожный состав от Торжка до Твери) и выпускать широкую линейку высококачественных смазочных материалов, включая моторные масла, масла для судовых двигателей, промышленные смазочные материалы, гидравлические и трансмиссионные масла под марками Shell Helix, Shell Rimula, Shell Spirax, Shell Tellus, Shell Omala. Только за 2017 год было освоено почти 50 новых продуктов.

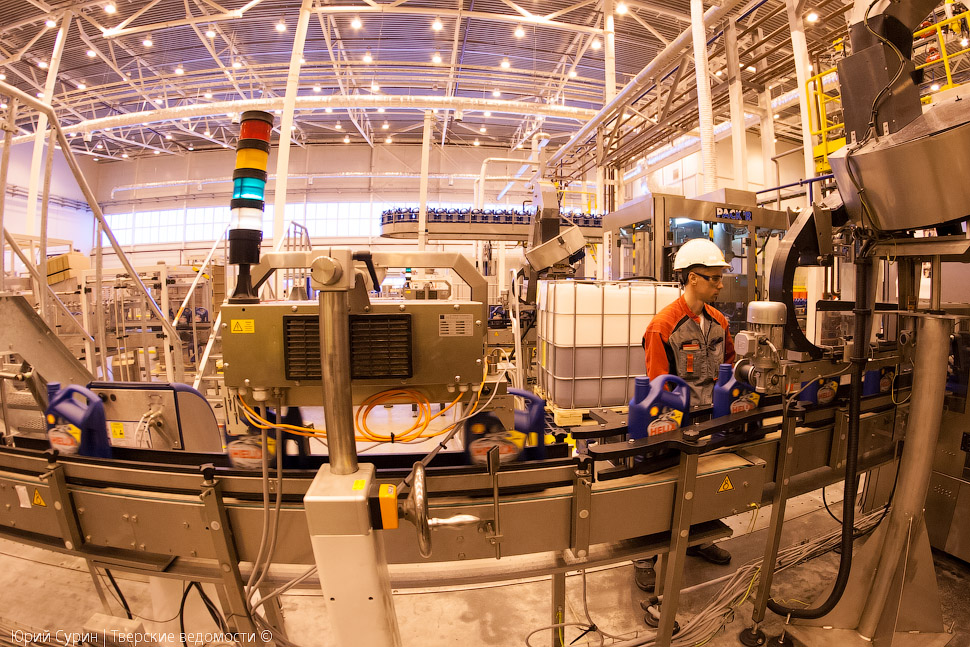

Завод оснащен высокотехнологичным, современным оборудованием иностранного производства, применяемым и на других заводах «Шелл». Следует отметить высочайшую степень его автоматизации: всё роботизировано и участие человека сводится в основном лишь к контролю над выполняемыми процессами. Это новый, передовой завод даже по европейским меркам (он, кстати, входит в европейский регион «Шелл») и на него частенько приезжают посмотреть из Европы.

Плановый отдел находится в Европе (Краков), рецептуры приходят из Хьюстона. Заявки сначала собираются со всей России, а затем уже присылаются производственные задания на предприятие в Торжок. В плановом отделе на самом заводе трудятся два человека, они занимаются оперативным планированием на три дня вперед («день плюс 3»): какой ордер пойдет на какую линию и в какой час, т.к. изготавливаются масла по разным ордерам.

Люди

На предприятии в Тверской области работает около 200 сотрудников, из которых 100 человек, собственно, сотрудники Шелл, а остальные 100 - сотрудники подрядных организаций, осуществляющих непрофильную деятельность (склад, столовая, водители, строители). 80% всех сотрудников – местные жители из Торжка, остальные - из Твери, Москвы, Петербурга.

На производстве очень важна компетенция и инициатива каждого сотрудника. Работает система рацпредложений или малых шагов – Kaizen. В год внедряется больше 150 таких предложений по улучшению условий труда, процессов производства. Любой сотрудник может в этом участвовать и в дальнейшем за это может быть премирован (если рацпредложение было внедрено).

Для киповцев (тех, кто работает с контрольно-измерительными приборами), механиков и др. категорий работников проводится обучение и тренинги. Директор завода Максим Соловьёв отмечает: «Мы живем, постоянно развиваясь».

Безопасность

Основными приоритетами работы концерна «Шелл» является безопасность труда, охрана здоровья сотрудников и чистота окружающей среды.

На заводе есть своего рода 12 заповедей безопасности, нарушение которых карается увольнением. Это 12 жизненно важных правил, продиктованных более чем 100-летним опытом работы Shell во всем мире, они не обсуждаются.

Среди них:

-

не употреблять наркотики,

-

не курить,

-

не употреблять алкоголь (даже накануне рабочего дня),

-

передвигаться по территории предприятия, согласно нанесенной разметке и указателям (посетителям – только в сопровождении сотрудника завода),

-

соблюдать традиционные меры безопасности при работе с электричеством, горючими жидкостями и газами, с высоким давлением, с подвешенными грузами,

-

не трогать руками промышленное оборудование и т.д.

Вход на проходной контролируется алко-тестерами, сотрудники облачаются в спецодежду – куртки, сигнальный жилет, каски с встроенными защитными очками, специальные ботинки с металлическими подносками, ледоступы, перчатки (т.к. держать руки в карманах при передвижении по территории завода не безопасно).

Раз в году проводится safety day – день безопасности, когда завод полностью останавливают, проводятся тренинги и людям напоминают о безопасности. Безопасность для Shell заключается в слогане: «ЦЕЛЬ-НОЛЬ», т.е. ноль происшествий. Она включает в себя охрану труда, отсутствие любых травм на производстве, даже самых незначительных, отсутствие вреда для экологии. Но вреда экологии нет, т.к. сырьём является масло или присадки, которые приходят в готовом виде. Они не испаряются в открытых емкостях, над открытыми ёмкостями никто из сотрудников не вдыхает пары, а вода в производстве не используется. У всех хранилищ сырья и продукта (танков) закрыты выходы в канализацию и ливнёвку, есть аварийные резервуары.

Современная цивилизация уже не может отказаться от смазочных материалов, но «Шелл» делает их такими, чтобы они служили максимально долго, снижая тем самым количество «отработки», которую нужно утилизировать.

Что немаловажно, - вреда здоровью сотрудников при производстве нет. При нагревании масел (далеко не всегда) происходит незначительное выделение сероводорода (H2S). На заводе ко всему прочему проводятся совместные учения с МЧС. Компания не экономит на безопасности и уделяет ей очень пристальное внимание.

Технологический процесс

Технологический процесс на первый взгляд довольно простой: есть уникальное оборудование, с помощью которого необходимо правильно смешать нужные компоненты в необходимых условиях и проконтролировать все стадии с помощью лаборатории. Конечный продукт готовится по присланной рецептуре, разрабатываемой в Хьюстоне. И задача предприятия в Торжке – точно отработать по этой рецептуре. Лабораторией контролируется каждая партия сырья или продукта для подтверждения заявленного качества согласно спецификациям.

Базовые масла приходят из Европы. Сырьё поступает двумя путями. Из Финляндии цистернами по железной дороге приходят базовые масла, на заводе их перекачивают в резервуары хранения. Присадки поступают на предприятие автотранспортом из Европы, хранятся они в резервуарах для сырья и в бочках на складе. На заводе 21 резервуар для базовых масел и 21 для присадок. Предприятие в Торжке снабжают те же самые поставщики, которые работают с европейскими заводами «Шелл».

Поступающие базовые масла и присадки необходимо правильно хранить, подогревая до нужной температуры, т.к. их транспортировка будет затруднительна в исходном виде из-за сильной вязкости. Присадки и масла чувствительны к температуре окружающей среды и их нужно нагревать до определенной температуры (у каждого продукта она своя). Диапазон нагревания: от 40°С до 120°С. Энергетические затраты при этом очень существенные.

Резервуарный парк представляет собой большие подогреваемые танки объемом от 5 до 200 кубометров. Чтобы масло не замерзало, они снабжены жидкостной нагревающей рубашкой - контуром, по которому циркулирует базовое масло, нагретое до 120 градусов по Цельсию. Резервуарный парк завода «Шелл» в Торжке представляет собой 34 бака готовой продукции и 21 бак для хранения исходного сырья. Всего - 80 танков различной емкости и разного назначения. По трубопроводу масла и присадки в разогретом виде подаются в цех смешения и приготовления масел.

Цех смешения масел

Самое главное на заводе - цех смешения, или блендинга. Для смешивания масел используются как традиционная схема производства, так и самые последние инновационные технологии.

Процесс гомогенизации (перемешивания) масла происходит в блендере - емкостном аппарате с нагревательными элементами и мешалкой. На заводе смонтированы три аппарата емкостью 2, 5 и 20 тонн. С помощью блендеров одновременной потоковой дозации с запатентованной формой лопастей, которые изготовлены французской компанией АВВ Celier, стало возможным сократить время приготовления продукта. Скорость приготовления масла при этом достигает до 60 т. в час. Для придания маслу необходимой вязкости добавляются полимеры в нужном количестве строго по рецептуре. Их пластины перемалывают в особом шредере до степени полной гомогенизации.

Блендеры оснащены весовыми датчиками, обеспечивающими точность дозировки компонентов смеси. На аппараты установлены датчики предельного уровня, гарантирующие безопасность процесса, и датчики температуры - для контроля за точным соответствием рецепту. Все датчики связаны с системой управления, все процессы идут автоматически, а оператор в комнате управления контролирует работу всего оборудования цеха.

Для приготовления больших объемов (от 15 тонн) на заводе используется технология потокового смешения масла (SMB). Это новый шаг в процессе приготовления масел. Компоненты из резервуаров хранения базовых масел и присадок подаются одновременно, с соблюдением пропорций формулы, сразу в резервуар готового продукта. Дозировка каждого компонента производится по массовым расходомерам и поддерживается постоянной на протяжении выполнения всего заказа с помощью системы автоматических клапанов. Для лучшего перемешивания компоненты проходят через специальный насос-смеситель. В конце исполнения каждого заказа происходит промывка установки, которая осуществляется автоматически базовым маслом, входящим в состав готового продукта. Трубы обязательно пигуются, т.е. прочищаются специальными пыжами. Остатки жидкостей помещаются в АВС-контейнеры, где хранятся до полного их наполнения.

Установка, работающая по данной технологии на заводе «Шелл», позволяет выпускать до 60 000 литров готового продукта в час. Произведенным за час работы установки маслом можно было бы заправить 15 тыс. легковых автомобилей!

Завод также производит продукты, изготавливаемые по особым рецептурам в небольших количествах.

Цех разлива

Линии розлива готового масла находятся в цехе площадью более 4 тыс. кв. м. Всего линий 7, из которых 5 - автоматические. Розлив и упаковка масел производится в бочки, канистры, ведра, и др. тару.

Цех оснащен системами кондиционирования, вентиляции, пожаротушения, а также системой дренажных каналов, которые позволяют избежать попадания масел в сточные воды.

В канистры объемом 1 и 4 литра масло разливается на 2 линиях.

Максимальная производительность каждой линии составляет:

-

для 1-литровых канистр – 6 тыс. канистр (300 л) в час;

-

для 4-литровых канистр - 4 тыс. канистр (20 т) в час.

За счет высокого уровня автоматизации объем ручных операций на линиях сведен к минимуму.

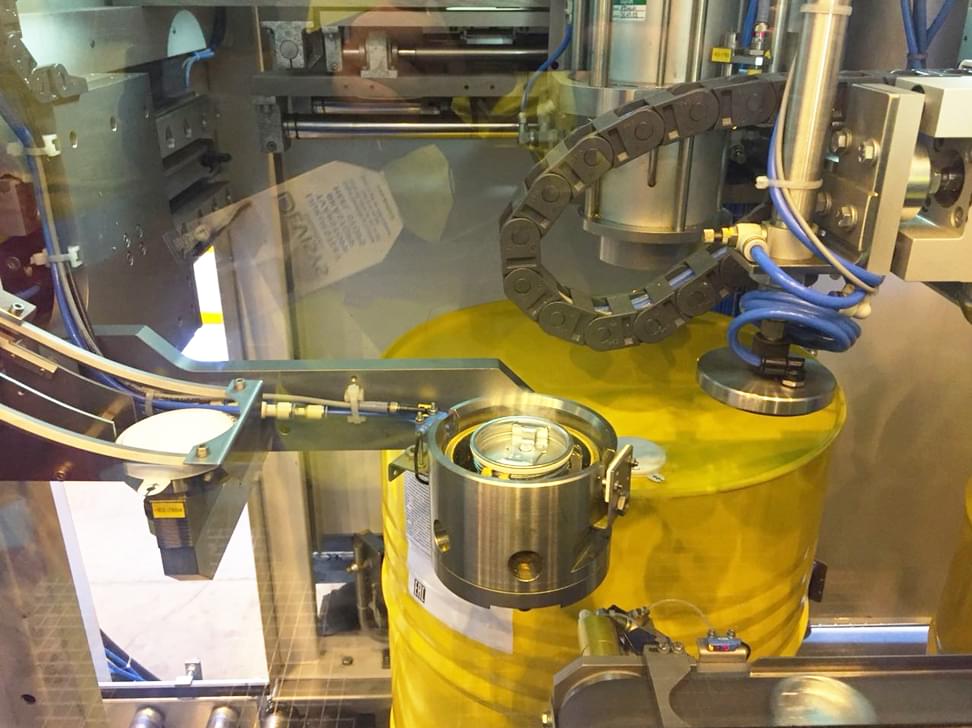

Для розлива и упаковки масла в бочки предназначены 2 автоматические линии.

Их производительность - 120 бочек в час, каждая из которых имеет объем 209 л. Автоматическая наливная машина выполняет четыре функции: отворачивает крышку, наполняет бочку, заворачивает крышку и пломбирует. На выходе получается полностью упакованная и готовая к отправке паллета с четырьмя бочками.

Готовая продукция обтягивается защитной пленкой. Линию обслуживают два человека, они подносят тару, наклеивают этикетки.

На заводе также функционирует линия для розлива и упаковки масла в 20-литровые ведра. Ее производительность составляет 320 ведер (6400 л) в час.

Но сердцем всего завода можно смело назвать автоматический манифольд. Это такое специальное устройство из трубок и вентилей, с помощью которого происходит автоматическое соединение резервуаров готового продукта с линиями розлива. Система автоматически по указанию оператора перераспределяет потоки масла. Всего на заводе 34 резервуара, хранящих готовые масла, из которых они подаются на 6 автоматических и полуавтоматических линий, а также на установки налива в автомобильные и железнодорожные цистерны.

Часть резервуаров сгруппирована между собой, поэтому манифольд имеет 27 входных трубопроводов и 10 выходных. Таким образом происходит связь цехов смешения и розлива. Для того чтобы исключить смешивание поступающих масел с остатками в трубопроводах, манифольд прочищается специальными пигами или в просторечье, - пыжами. Немаловажно, что агрегат обеспечивает безопасность проводимых операций, компактен, удобен в обслуживании и является новейшим в своей категории.

Центр управления

ЦУ находится в комнате управления, откуда контролируются все процессы, протекающие на производстве. Операторы могут дистанционно запускать и останавливать оборудование, переводить его управление в автоматический режим, передавать его в ремонт и т.д.

В систему управления производством встроены блоки, следящие за качеством продукции. В эту систему загружены формулы продуктов, рецепты их получения, порядок выполнения производственных заказов, контролируемые показатели (давление, температура), маршруты производства.

С помощью этой же системы управления выполняется разгрузка железнодорожных и автоцистерн, контролируется уровень масла в резервуарах, температура хранения сырья и другие показатели.

При этом сама система управления работает на современном IT-оборудовании, что позволяет минимизировать влияние человеческого фактора на технологический процесс, добиться безопасного и своевременного производства, гарантировать качество продуктов и полупродуктов на всех этапах.

Лаборатория

Контроль качества на всех этапах производства - от поступления базы до выхода готового продукта - осуществляется заводской лабораторией, которая оснащена самым современным оборудованием. Подавляющее число приборов автоматизировано, что позволяет максимально уменьшить воздействие субъективных факторов на точность измерений, сократить время на проведение анализов и тем самым ускорить производство продукта в целом.

Качество работы самой лаборатории проверяется путем её участия в глобальной системе проверки результатов. Как это происходит? В лабораторию присылаются тестовые образцы, а затем полученные результаты анализа сравниваются с эталонными. По итогам присланных в центр проверки результатов и оценивается качество работы лаборатории. Причем подобная работа ведется во всех лабораториях концерна «Шелл» (так называемые перекрестные пробы).

Анализируются как присадки, так и базовые масла. Контролируется всё – производство и разлив бленда. С помощью вискозиметра в течение считанных минут определяют одну из ключевых характеристик масла - кинематическую вязкость при разных температурах.

Отслеживаются также содержание элементов, класс чистоты и др. По итогам контроля осуществляется допуск к разливу или др. операциям. Есть длительные анализы – 5-часовые, 16-часовые, в основном же анализ занимает 1-2 часа.

С помощью спектрометра проверяют качество входящего сырья, присадок и готовой продукции. Прибор позволяет автоматически в течение 10 минут, без проведения сложной пробоподготовки образца определять от 5 до 10 таких важнейших элементов для моторного масла, как Ca, Zn, P, Mg и т.д.

Склад готовой продукции

Готовое мало поступает на склад вместимостью 7 тыс. паллетомест. Он состоит из трех корпусов. Готовая продукция на них расположена таким образом, что наиболее востребованная находится ближе, а наименее – дальше.

Рабочий на погрузчике передвигается, имея планшет, который считывает штрих-код и указывает то место, куда отвезти или откуда взять груз.

Социальные программы

На всех сотрудников завода и членов их семей распространяется ДМС. Также сотрудник может в год, к примеру, потратить 30 тыс. рублей на своего ребенка для его занятий в спортивных секциях или же на спортивный инвентарь.

Что в итоге?

Если театр начинается с вешалки, то производство смазочных материалов в Торжке с… туалетных помещений, которые на заводе содержатся в образцовой чистоте. Такая же чистота и на самом заводе. Завод производит продукцию уже 5 лет, а выглядит как новый. И при этом делает продукцию такой, чтобы автомобиль свой межсервисный интервал прошел от начала и до конца, и преждевременная замена масла ему не потребовалась.

На сегодня Торжок выпускает до 95% производимых концерном «Шелл» масел в России: полный ассортимент смазочных материалов для легковых и грузовых автомобилей, коммерческого транспорта, сельхозтехники и индустрии. У «Шелл» есть аналоги смазочных материалов для любой техники. Клиенты концерна могут воспользоваться преимуществами удобного и быстрого доступа к продукции, произведенной с использованием самых современных технологий. Российские промышленные предприятия могут принимать крупные партии смазочных материалов «Шелл» «наливом», что позволяет значительно экономить время и затраты на доставку и хранение.